扭王字块体一般应用在防波堤、护岸、拦沙堤、导流堤等水工工程的护面结构上, 其功能是消浪和护面, 使用功能决定了块体外形比较复杂、肢杆较多, 因此, 预制构件表观质量难以控制, 容易出现一些表观质量通病, 例如: 砂斑、砂线、气泡、掉角、烂脚等表面缺陷。

本文分析扭王字块体表面缺陷的成因及对策。

1 扭王字块表面缺陷成因分析以及对策

1.1 扭王字块预制施工工艺

扭王字块预制通常采用定型组合钢模板, 每套模板由2个相互对称的单元组合拼装而成; 混凝土分层入模, 采用插入式振捣器分层振捣, 浇筑完2h后进行二次振捣和二次抹面, 正常气温下( 25℃) , 20 h 后开始拆模板并进行养护。

1.2 表面缺陷原因及对策

扭王字块有6个肢杆, 而且不全在同一平面,几何形状比较复杂, 通常出现的表面缺陷种类相对较多, 有边棱掉角、砂斑、砂线、气泡、烂脚等, 这些缺陷不一定都同时出现, 表面缺陷成因各不相同, 要改善缺陷, 必须找出最根本原因,才能采取相应措施、对策。但是,表面缺陷的成因并不容易找, 既要通过理论分析, 也要在生产实践中不断地试验、总结, 直到找出成因。

1.2.1 边棱掉角

1.2.1.1 原因

1) 拆模强度低, 未达到5 MPa的拆模强度就开始拆模, 这样不但易使构件破损, 而且相当于悬臂梁的上肢和中肢潜伏着断肢的可能。

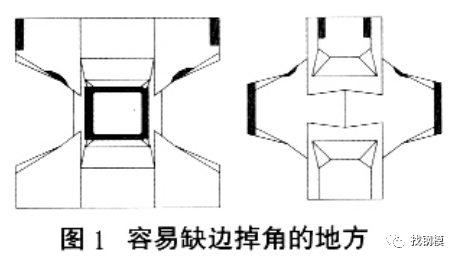

2) 由于原设计模板内角很小, 模板内侧焊缝不平整, 并有焊渣, 模板内的水泥浆层没有清除干净, 使模板内侧不光滑, 致使构件与模板的黏着力和摩擦力增大。当用千斤顶脱模, 顶孔不平或附着力不平衡时, 就会偏心受力, 容易使中肢的端部和上肢的端部边角破坏 ( 图 1) 。

3) 脱模时千斤顶顶离模板与构件的距离太小, 而用撬棍平移模板时, 前倾的幅度过大, 使内模角顶在上肢腋部使其破损 ( 图 1) 。

4) 吊模板时不小心碰撞构件, 此时构件砼强度比较低, 碰到哪里, 哪里就破损。

1.2.1.2 对策

1) 因为砼终凝 (终凝约为5 h)后早期强度增长最快, 每小时强度增长约为0.3~0.5 MPa。应充分利用早期强度, 在正常气温下( 25℃) 应满足20 h后才能拆模。若气温降低, 应延长拆模时间。

2) 用经济、合理的砼配合比施工时, 应尽量提高砼强度, 消除降低砼强度的因素。拌和楼后仓上料砂和各种规格石子混杂, 不能确保配合比的配料准确, 而且还存在石子里的石粉、小颗粒过多等不利因素。砂细度模量偏小时应及时调整砂率, 坍落度不能太大。不能因以上原因加水使水灰比增大而降低砼强度。此外在气温较低的情况下, 改用适宜的早期外加剂或延长拆模时间。

3) 对于模内角偏小的地方加焊扁铁, 作削角处理。打磨模内粗糙的地方, 并定期清理模板内侧, 使其光滑平整, 减小黏着力和摩擦力。

4) 脱模时用千斤顶尽量使模板顶离构件, 打撬棍时幅度不能过大, 不能使模板碰到构件。吊模板时要有人扶住, 绝不能碰撞构件。

5) 应使用容易脱模,又不污染构件的脱模剂。

1.2.2 砂斑、砂线

1.2.2.1 成因

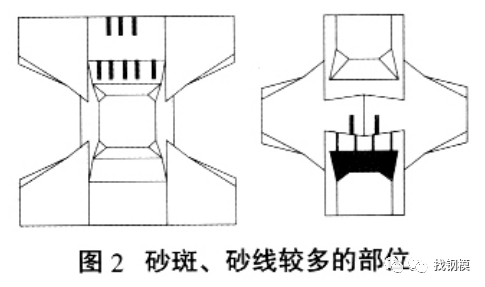

1) 构件的腰部和下肢顶面有较大面积的砂斑砂线, 构件上部的垂直面中间和小斜面有时也有砂线( 图 2) 。

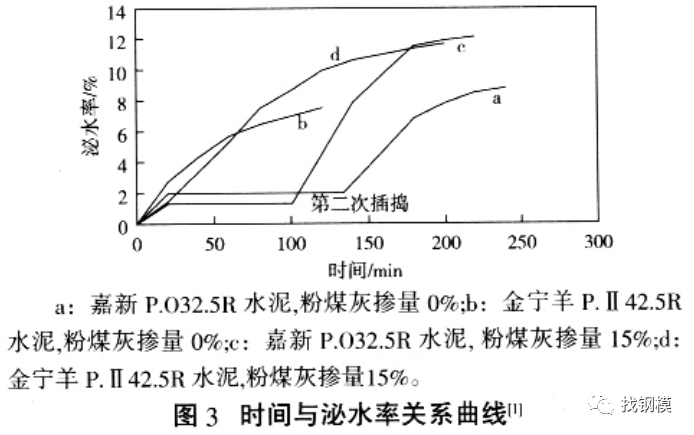

1) 通过室内、现场的多次实验, 发现江苏京阳嘉新 PO32.5R水泥有个与其他品牌水泥不同的特点(图3)。砼第一次振捣后泌水率较小, 产生类似“假凝”的现象。构件体积缩小时, 竖向较小, 横向较

大。加上止浆缝用的是高密度泡沫板,密封性能非常好, 当砼收缩后, 砼与模板之间就有个几乎真空的“负压腔”, 为了达到压力平衡,就会将砼拌和物中流动性大的水吸出来, 水又将砼表面尚未有强度的水泥颗粒冲洗掉, 这样就形成了砂斑、砂线。

2) 振捣完毕后顶面会有一些泌水, 如果不排掉而积聚在上方, 就可能沿模板与砼之间的缝隙流下去, 形成砂线。

3) 负压是吸水的条件, 而砼拌合物中的游离水太多, 就有了吸水的机会。因此尽量减少砼中水的含量, 也就会减少被吸水的可能。此外, 砼拌合物中的气泡、空隙也易集聚泌水, 待有“负压”条件时, 就有可能被吸出来。空隙越大, 集聚的水越多, 能够形成的砂斑砂线也就越严重。

1.2.2.2 对策

1) 经过改变材料(包括换不同品牌的水泥)、配合比来做各种实验都还有不同程度的砂斑砂线产生, 不能彻底消除。经分析“负压吸水”是形成砂斑砂线的主要原因, 怎样消除负压, 达到压力平衡是个关键。先是在模板上开孔, 但不断有泌水流出来, 被冲掉的水泥浆把孔堵塞, 还是不能达到模板内外压力平衡。在一次偶然的机会,有一构件的腰部螺丝因滑丝上不紧, 有极细小的缝隙, 在砼与模板离开而形成“空腔”时, 不断有空气补进去平衡压力, 结果没有出现一点砂斑砂线。后来通过局部实验得出结论: 凡松过螺丝的构件都不再有砂斑砂线。但这里要注意的是掌握好松螺丝的时间和松螺丝的度, 也就是只能让空气通过, 而不能让水泥浆流出来, 不然又会形成新的砂斑砂线[1]。

2) 浇注完毕后, 砼顶面的泌水要及时排除,或引流在一起排走。边缘不能有积水, 否则就可能在上部出现砂线。

3) 砼配合比尽量使用减水剂。坍落度应控制在便于施工的前提下尽可能小一点, 振捣也要充分密实, 不要给负压提供吸水的机会。

1.2.3 气泡

1.2.3.1 原因

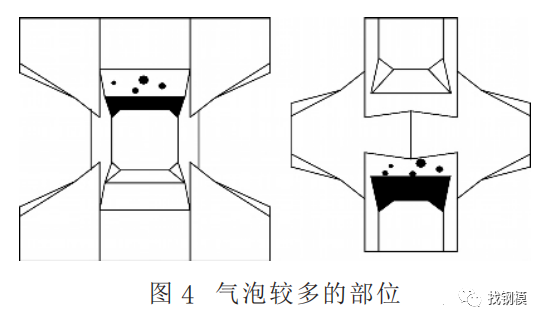

下肢顶面和中肢顶面的斜面, 越平缓的地方气泡越多越大 (图4)。上部及其他地方也偶有出现。出现气泡的原因, 总的来说是振捣不够充分。此外, 分层太厚、砼黏稠, 气泡也不容易排出来。主要还是存在于平缓的斜面, 虽然不能彻底排除,但要设法尽量减少气泡的数量和不要出现大气泡。

1.2.3.2 对策

1) 砼拌和物的坍落度不能太小,太小时砼黏稠,不利于气泡的逸出。目前石子里(尤其是16~31.5mm 石)石粉含量太大,也会增加砼拌和物的黏稠性。砂偏细,细小颗粒多,因此应控制石粉含量,砂细度模量较小时要调整。砂率砼拌和物的坍落度控制在3~5 cm为宜。

2) 根据构件高度(5t:h=1.875m, 7t:h=2.097 m, 9t:h=2.281 m) 和形状, 分5~6层浇注 (图5) , 保证每层厚度不超过50cm。尤其浇注下肢和中肢斜面部分时,分层太厚, 积聚在斜面的气泡很不容易振出来。

3)充分振捣, 换用75振捣棒,并进行二次振捣。

4)尽量不用油性脱模剂。如用油性脱模剂也要经过稀释,不然油涂得太厚,振捣时就会形成一个个小油泡残存在砼表面。

1.2.4 烂脚

1.2.4.1成因

为消除气泡和防止出现烂脚, 除了将振捣棒头加大以增加振捣力外,又延长了振捣时间。加上底层的砼拌和物过厚, 已达下肢的斜顶面, 这样不断将模板往上顶, 使模板“上浮”。钢模板离开底模, 出现缝隙漏浆, 操作人员以为是振捣不够,又加强振捣, 结果砼离析, 砂浆从缝隙流出,剩下石子露出来,形成烂脚(图6) 。

1.2.4.2 对策

1) 烂脚的主要原因是模板上浮。形成原因是拌和物在振捣时有一定的力度, 等于是给模板与底模之间加“楔”。当它的力大于模板自重和砼与模板的摩擦力时 (砼拌和物在振捣时的流动状态下摩擦力很小) , 模板就会“上浮”。若第1层砼的分层厚度不高出斜面的起点 (图5), 将第1层砼充分振捣, 避免产生蜂窝、麻面、气泡。砼具有一定的“触变性”, 应不再触动或少触动已振捣密实的砼, 砼与模板会形成一个整体 ( 砼与模板之间有一定的摩擦力)。当再浇注上一层时, 就不容易使模板上浮, 即使有少量上浮, 底层的砼不被触动, 它不具有流动性, 水泥浆也不会流失, 就不会露出烂脚了。

2) 底模必须平整, 模板与底模之间的止浆带要严密。模板拼装要在准备浇注的底模上进行。在不平整的地方拼装好后再吊到底模上, 就可能形成错牙和底部不平而导致漏浆, 形成烂脚。

2 预制扭王字块体表观质量控制要点

通过分析扭王字块表面缺陷的成因和对策,可以看出其中一些缺陷出现的原因基本相同, 例如: 砂斑、砂线、气泡, 这几项缺陷一直以来属于表观质量通病, 通过前面分析, 改善砂斑、砂线缺陷的根本措施在于克服混凝土泌水特性, 泌水导致表面砂斑、砂线的机理如前面所述; 而消除气泡的基本措施在于振捣和二次振捣。

2.1 减少混凝土泌水性措施

2.1.1 采用低泌水率水泥

水泥的泌水性无法从检验报告看出来, 一般是通过对比试验确定, 不同品牌的水泥有不同特性, 应选择适合其工程特点的品种, 择优选用。在材料问题上,某些水泥虽有横向收缩大和“假凝”现象, 但是不能把它看成是水泥的缺点, 而应该看成是它的特性。因为水泥在第一次振捣后泌水较少, 具有较好的“触变性”。只要适应了这种水泥,还是可以扬长避短的。如果换过另一种, 又会有个适应期。砂是天然材料, 不能人为改变其组成, 但可以选择比较接近使用要求的砂。碎石是人工生产的, 对它的规格、质量是可以人为控制的, 生产出符合要求的石料。

2.1.2 优化混凝土配合比

优化混凝土配合比可从多方面入手, 如掺合外加剂 ( 减水剂、引气剂等) , 尽量减少用水量,采用级配良好的骨料, 提高混凝土的保水性和黏聚性。

2.1.3 分层减水

分层减水要看是否具备条件, 如同时浇筑较多数量的构件, 一般难以做到, 对于浇筑后的大体积混凝土, 就容易做到了。

2.1.4 避免混凝土离析泌水

混凝土离析泌水主要由运灰、入模和过振等环节造成, 浇筑混凝土过程中应采取措施, 避免在这些环节出现离析泌水。

2.2 采用掺和粉煤灰技术

掺和粉煤灰有等量替代水泥和超量替代水泥2种方法, 其中的超量替代方法可减少砂率, 对减少砂斑砂线一定作用。

2.3 振捣和二次振捣

混凝土施工规范对振捣工艺有具体的规定, 但《水运工程混凝土施工规范》 还要求“宜进行二次振捣”, 根据实际施工经验, 对于大体积混凝土, 二次振捣可有效提高表观质量。

2.4 及时排掉表面泌水

要完全克服泌水是不可能的, 混凝土一次振捣和二次振捣后应采取措施排掉泌水, 如加盖吸水性良好的土工布。

3 结语

对于扭王字块体构件, 由于形状复杂, 预制批数量繁多, 出现一些表面缺陷, 属于正常现象, 超过规范要求的缺陷应采用质量分析方法进行统计, 一般采用“分层法”和“直方图”方法, 找出主要问题、次要问题, 然后分析其产生机理, 找出原因, 并找出其是否具有规律性, 比如前面分析的扭王字块表面缺陷表现为砂斑、砂线, 出现的部位均集中在底部和中间肢杆顶斜面、内侧面, 也就是泌水容易渗流经过和积聚的部位, 找出此规律后, 采取的措施效果才明显, 可以提高混凝土的黏聚性和保水、减少混凝土泌水, 是提高混凝土构件表观质量的基本途径。对于一些偶然出现的缺陷问题, 一般来说是人为或突发事件造成的, 加强管理也就能解决问题。

扭王字块体的表面缺陷种类较多, 有些缺陷具有关联性, 往往克服这个问题, 另一问题伴随而来, 比如,为减少混凝土的泌水率, 提高了混凝土的保水性和黏聚性, 使灰变稠, 这样一来,振捣工作量加大, 空气难以排出, 表面气泡增多。

如果过度振捣, 又可能会出现过振离析, 出现砂斑, 所以, 要解决这些问题都需要掌握一个度。有些表面缺陷不能因小而放过, 尤其是构件肢杆的根部受拉区, 容易出现收缩龟裂缝, 应控制拆模不能过早, 避免根部出现微裂缝, 造成断肢隐患。

预制扭王字块工艺有待于技术创新, 主要是改进模板材料, 现在预制扭王字块体通常采用组合钢模板, 钢模板有许多优点, 但也有缺点, 其缺点就是无法吸水和排气, 这一点就比木模板差;现在国外已经应用了一种新型的透水模板, 它能有效地克服砂斑砂线缺陷, 但是这种模板需从国外进口, 费用较高,极少采用。在现有条件下, 最经济的对策还是从优化混凝土配合比、改进振捣工艺、采取有效排除泌水措施和加强管理措施等方面入手。

专业的事找专业的人,宁波添元水泥制品公司是国内年完成工作量最多的扭王字块专业预制施工班组,在施工质量、进度控制和成本管控上具有丰富的经验和明显的优势,详细了解请登录网址:www.nbtianyuan.com。